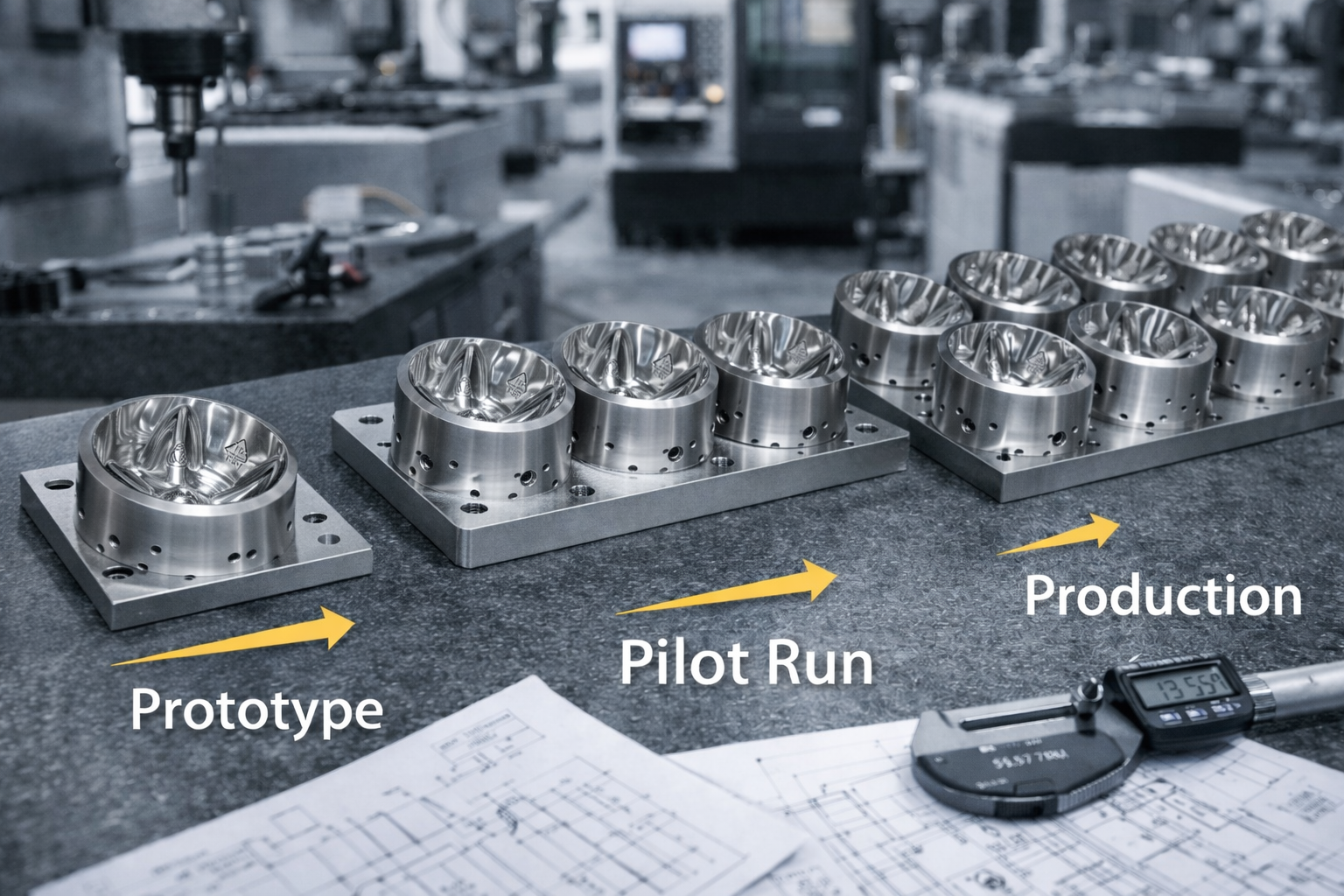

От прототип към серийно производство при ЦПУ обработка: Ръководство за купувачи за мащабиране без проблеми с качеството

Много доставчици могат да направят прототип. Много по-малко могат да превърнат прототипа в серия с повторяеми размери, стабилни срокове и предвидима цена.

Ние сме ЦПУ работилница във Варна, България с фрезоване, струговане и 5-осна обработка на алуминий, неръждаеми и инструментални стомани, изпълняваща прототипи и серийни детайли (типичен размер до ~400–600 мм).

Тук обясняваме какво се променя при мащабиране и какво да ни попитате , преди да преминете към серия.

Каква е разликата между прототип и сериен детайл?

Прототипът е „работи ли?“.

Серията е:

-

повторяемост между партиди

-

стабилни установки и цикъл

-

предвидим срок

-

контролирана стратегия за измерване

-

оптимизация на цена без промяна на функция

Стъпка 1: Прототип – бърза изработка и бързо учене

В прототипа скоростта е важна.

Добрите работилници:

-

правят DFM ( Design for Manufacturability или „Проектиране с оглед на производството“) преглед (улавят рискове преди рязане)

-

уточняват критичните размери

-

предлагат промени за по-нисък риск/цена (радиуси, допуски, достъп на инструмент)

-

доставят чиста първа бройка и обратна връзка за ревизия

Какво да включите в прототипно RFQ

-

PDF + STEP

-

количество (обикновено 1–5 бр.)

-

материал и клас

-

какво тествате (пасване, здравина, уплътнение, движение, температура)

Стъпка 2: Пилотна серия – доказвате процеса, не само детайла

Пилотна партида (примерно 10–50 бр.) валидира:

-

стабилност на захващане

-

поведение на инструмент/износване

-

повторяем цикъл

-

метод на измерване

-

реален процент брак

Какво да поискате при пилотна серия

-

списък с критични размери и метод на измерване

-

базов измервателен протокол / контрол на първа бройка

-

бележки за стабилността на процеса (какво може да варира и защо)

Стъпка 3: Серийно производство – минимизиране на вариацията и контрол на цената

Повторяемостта идва от:

Стандартизирани захващания и установки

Меки челюсти/приспособления намаляват вариацията и зависимостта от оператора.

План за инструмент и износване

При неръждаеми и инструментални стомани износването влияе на размер и повърхнина. Контролирани смени и корекции пазят серията стабилна.

„Заключен“ процес за критичните характеристики

Критичните размери се проверяват междинно и накрая по договорена стратегия.

5-осни стратегии за по-малко установки

При много лица и критични позиционни връзки 5-осната обработка намалява прехващанията и увеличава повторяемостта.

Управление на промени (ревизии) без хаос

Промени има. Добрият доставчик има ясни правила:

-

контрол на ревизия (кой чертеж се изпълнява)

-

точки „стоп и потвърди“ при критични промени

-

актуализация на измервания/документация при нужда

RFQ списък за мащабиране от прототип към серия

Изпратете:

-

PDF + STEP

-

прогнозни количества (сега + по-късно)

-

материал и финиш

-

желани дати за доставка

-

критични размери / функционални „стакове“

-

нужда от документация (първа бройка, протоколи)

Доставчикът може да даде по-добра цена, когато знае пътната карта (прототип → пилот → серия).

ЦПУ обработка от прототип до серия във Варна, България

Ние предлагаме:

-

ЦПУ фрезоване, струговане, 5-осна обработка

-

Материали: алуминий, неръждаеми и инструментални стомани

-

Прототипи и повторяеми серии

-

Типичен размер до ~400–600 мм

Запитване: изпратете PDF + STEP, количества (сега и по-късно), материал, финиш и желан срок. Ще върнем оферта и план за стабилно серийно изпълнение.